Çelik endüstrisi küresel altyapının omurgasını oluştururken, aynı zamanda dünyanın en zorlu yüksek sıcaklık ortamlarından birinde faaliyet göstermektedir. Demir eritmenin yoğun ısısından çelik dökümünün hassasiyetine kadar, konvertörler, elektrik ark fırınları ve yüksek fırınlar gibi kritik ekipmanlar amansız bir stresle karşı karşıyadır: 1600°C'yi aşan sıcaklıklara sürekli maruz kalmanın yanı sıra, erimiş cüruf ve haşlayan çelikten kaynaklanan agresif aşınmaya da dayanmak zorundadırlar. Bu aşırı koşullar, ekipmanı hasardan koruyan koruyucu katmanlar olan refrakter malzemeler üzerinde eşsiz talepler oluşturmaktadır ve tüm seçenekler arasında,magnezyum-krom tuğlalarEn nihai ve güvenilir çözüm olarak ortaya çıkıyor.

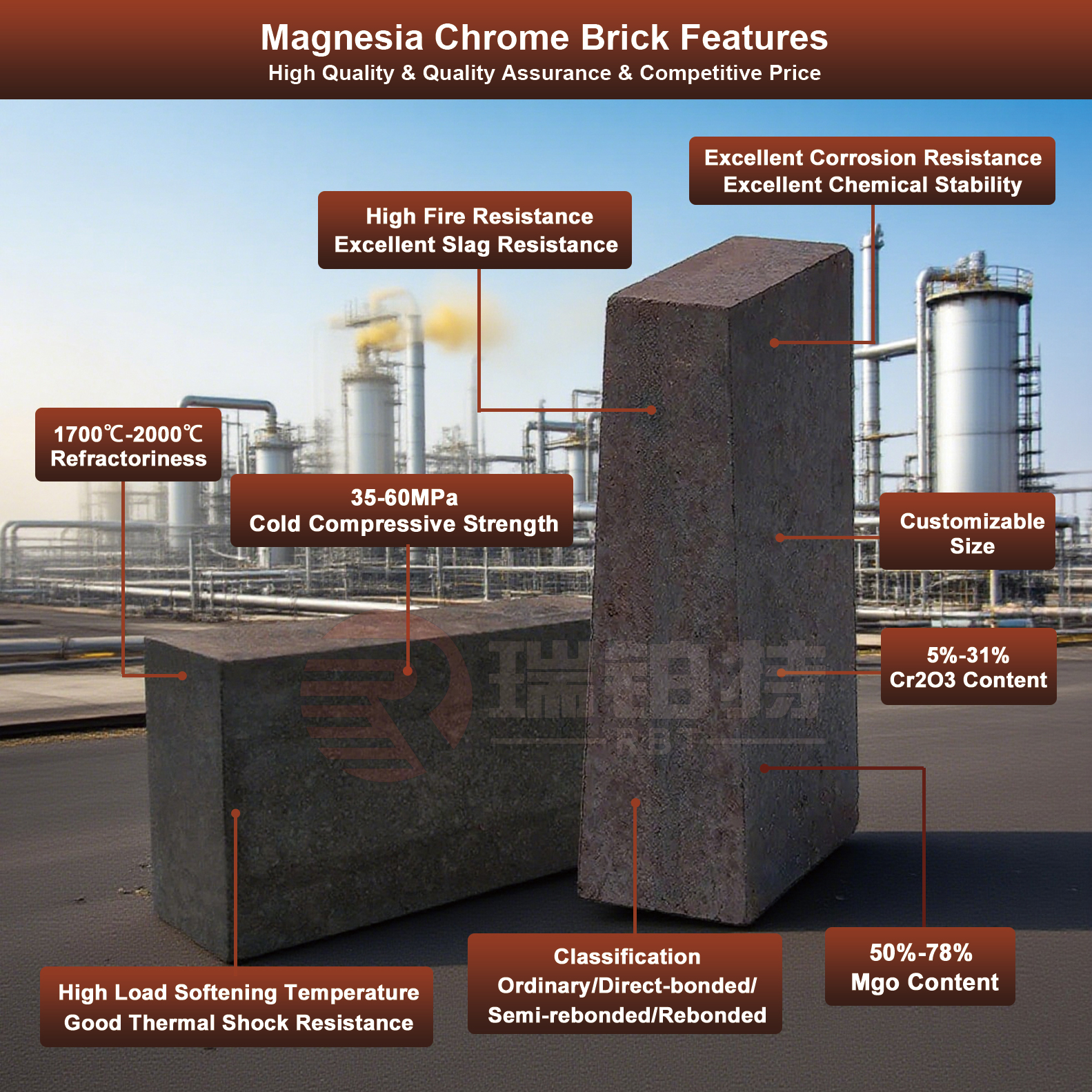

Magnezyum-krom tuğlalar, çelik endüstrisindeki rakipsiz konumlarını, yüksek sıcaklıkta çelik üretiminin tüm önemli sorunlarını çözen üç temel ve rakipsiz özelliğe borçludur. Birincisi, olağanüstü yangın direnci, güvenlik ve verimlilik açısından oyun değiştirici bir özelliktir: 1700°C'nin çok üzerinde bir refrakterlik derecesine sahip olan bu tuğlalar, çelik üretim fırınlarının en sıcak çekirdeklerinde bile yapısal bütünlüklerini korurlar. Aşırı ısı altında yumuşayabilen veya eriyebilen düşük kaliteli refrakter malzemelerin aksine, magnezyum-krom tuğlalar, üretim hatlarını durdurabilecek ve maliyetli gecikmelere yol açabilecek ani ekipman arızası riskini ortadan kaldırır. İkincisi, üstün cüruf direnci, çelik endüstrisinin en büyük bakım zorluklarından birini doğrudan ele alır. Yüksek saflıkta magnezyum oksit ve krom oksitten oluşan tuğlalar, geleneksel kaplamaları aşındıran çelik üretiminin yaygın yan ürünleri olan hem alkali hem de asidik cürufları iten yoğun, geçirimsiz bir bariyer oluşturur. Bu direnç, standart refrakterlere kıyasla fırın astarının ömrünü %30 veya daha fazla uzatarak sık değiştirme maliyetlerini düşürür ve plansız arıza sürelerini azaltır. Üçüncüsü, mükemmel termal şok kararlılıkları, kritik çalışma aşamalarında tutarlılık sağlar. Fırınlar çalışmaya başladığında veya durduğunda, sıcaklıklar kısa bir süre içinde yüzlerce derece değişebilir; bu da çoğu tuğlanın çatlamasına veya dökülmesine neden olan bir strestir. Ancak magnezyum-krom tuğlalar, bu dalgalanmaları zahmetsizce emerek astarların sağlam kalmasını ve üretimin kesintisiz bir şekilde devam etmesini sağlar.

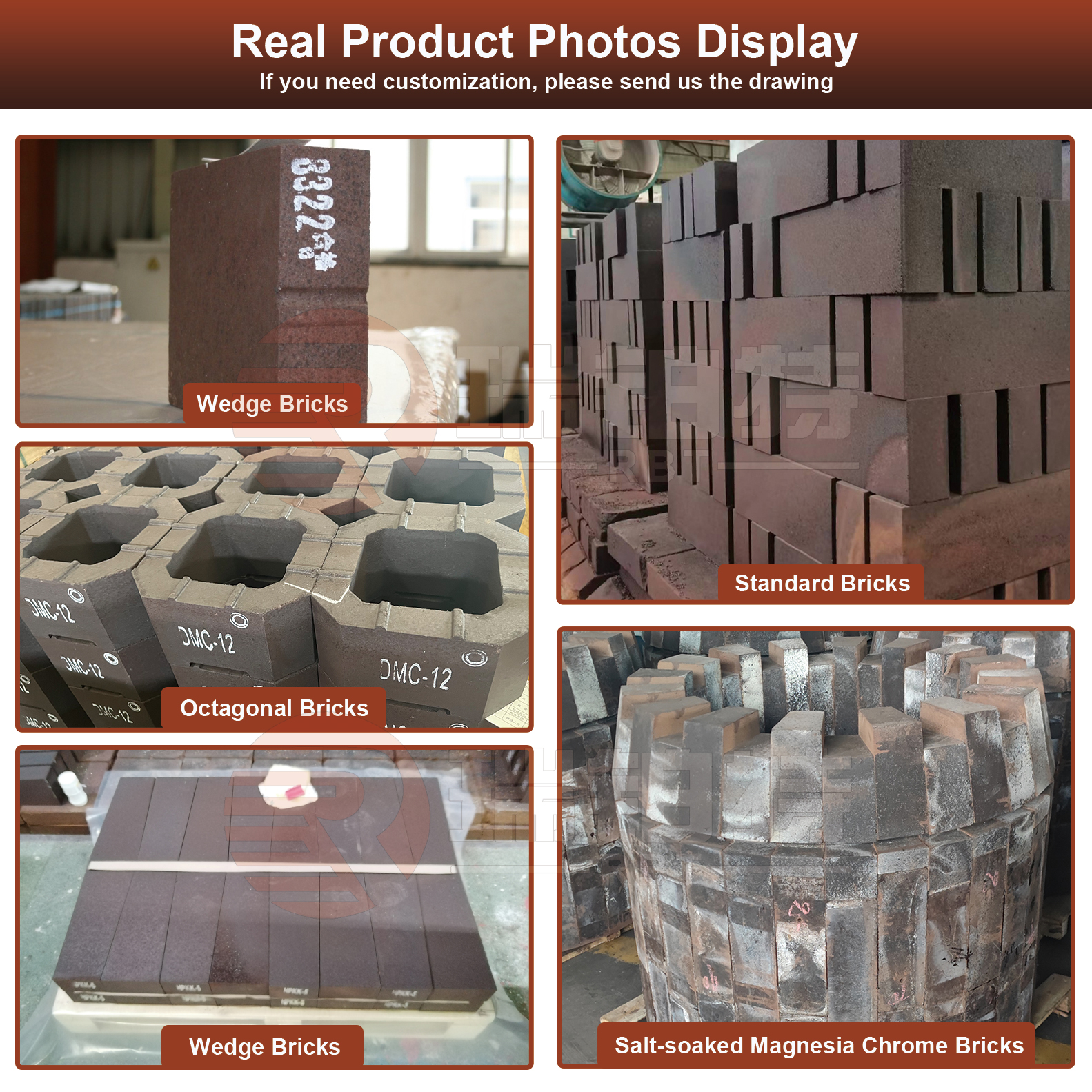

Bu olağanüstü özellikler, magnezyum-krom tuğlaları, ham madde işlemesinden nihai döküme kadar çelik üretiminin her önemli aşamasında vazgeçilmez kılıyor. Çeliğin eritildiği ve rafine edildiği konvertörlerde ve elektrik ark fırınlarında, tuğlalar iç duvarları kaplayarak erimiş çeliğin çalkalanmasından ve aşındırıcı cüruftan kaynaklanan doğrudan aşınmaya dayanır. Bu koruma, fırınların daha uzun süreler boyunca en yüksek verimlilikte çalışmasını sağlayarak günlük çelik üretimini artırır. Erimiş çeliği fırınlardan döküm makinelerine taşıyan büyük kaplar olan potalarda, magnezyum-krom tuğlalar sağlam bir astar görevi görür. Çelik kalitesini tehlikeye atacak ısı kaybını önler ve olası sızıntıları bloke ederek, erimiş metalin haddeleme veya dövme gibi sonraki işlemler için mükemmel durumda bir sonraki aşamaya ulaşmasını sağlar. Demir üretiminin kalbi olan yüksek fırınlarda bile, bu tuğlalar kritik üst ve alt bölgeleri yüksek sıcaklıktaki gazın (2000°C'ye kadar) ve erimiş cürufun birleşik saldırısından koruyarak, sürekli demir tedariki için hayati önem taşıyan uzun vadeli, istikrarlı çalışmayı sürdürür.

Üretkenliği artırmak, işletme maliyetlerini düşürmek ve rekabet avantajını korumak isteyen çelik üreticileri için yüksek kaliteli magnezyum-krom tuğla seçimi sadece bir seçenek değil, bir zorunluluktur. Magnezyum-krom tuğlalarımız, küresel endüstri standartlarını karşılamak için titiz testlerden geçen birinci sınıf hammaddeler kullanılarak, sıkı kalite kontrolleriyle üretilmektedir. Asya, Avrupa ve Kuzey Amerika'daki önde gelen çelik fabrikaları tarafından güvenilen ürünlerimiz, en zorlu üretim ortamlarında bile tutarlı performans sağlama konusunda kanıtlanmış bir geçmişe sahiptir. Bugün bizimle ortaklık kurun ve sektör lideri yangına dayanıklı çözümümüzün çelik üretim sürecinizi güçlendirmesine, arıza sürelerini en aza indirmesine ve sürdürülebilir, uzun vadeli büyüme elde etmenize yardımcı olmasına izin verin.

Yayın tarihi: 22 Ekim 2025