Yüksek sıcaklık gerektiren endüstriyel uygulamalar dünyasında, SK32 ve SK34 tuğlaları güvenilir ve yüksek performanslı refrakter çözümler olarak öne çıkmaktadır. Bu tuğlalar, olağanüstü ısı direnci ve dayanıklılığıyla bilinen SK serisi ateş tuğlalarının bir parçasıdır.

1. Bileşim ve Üretim

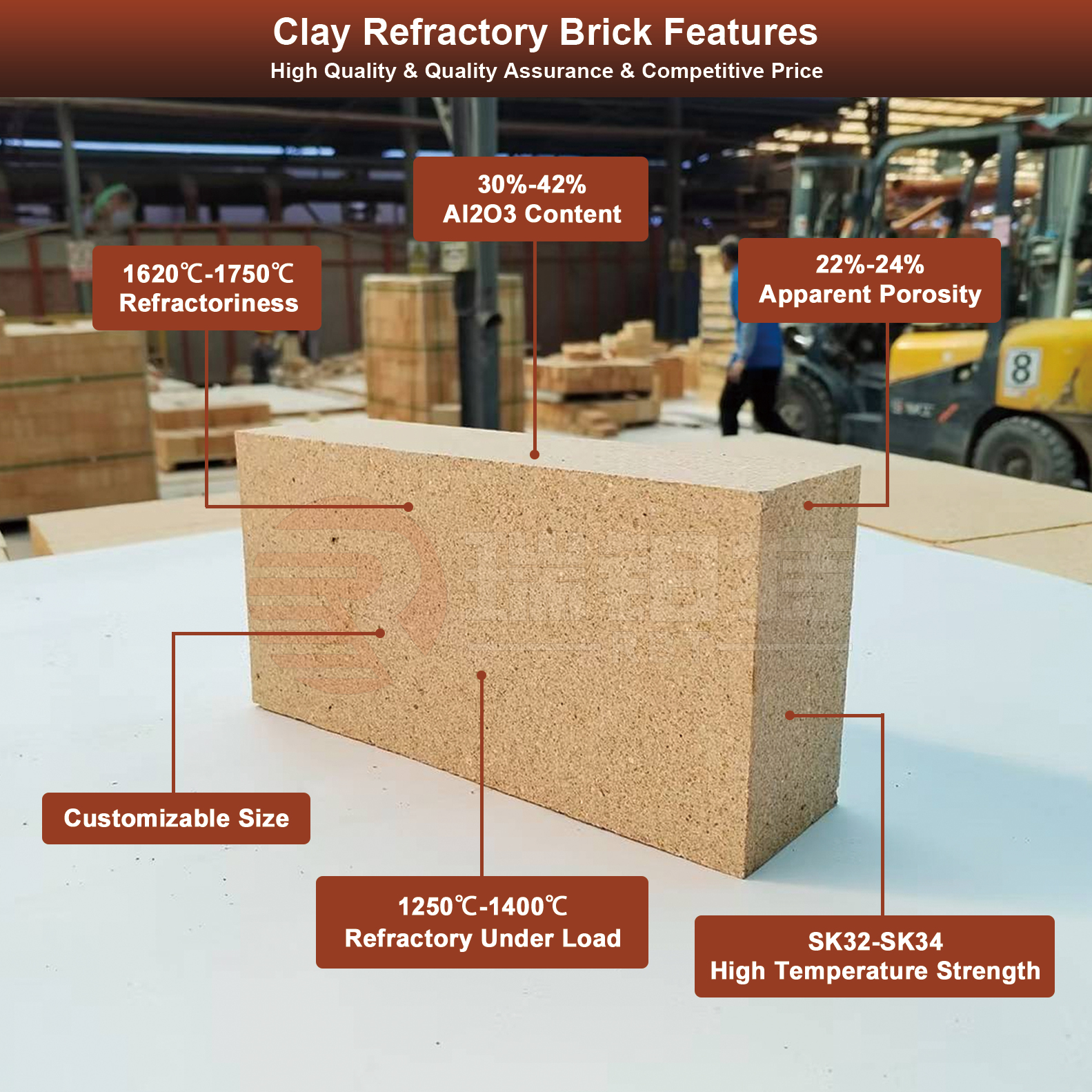

SK32 ve SK34 ateş tuğlaları, refrakter kil, kalsine şamot ve mullit dahil olmak üzere en kaliteli hammaddelerden üretilir. Üretim süreci, tuğlaların düşük gözenekliliğe, yüksek mukavemete ve termal çatlamaya, aşınmaya ve korozyona karşı mükemmel dirence sahip olmasını sağlayan gelişmiş teknikler içerir.

SK32 Tuğla

SK32 tuğlaları tipik olarak %35 - %38 alümina içerir. Bu bileşim, onlara ≥1690 °C refrakterlik ve yük altında (0,2 MPa) ≥1320 °C refrakterlik kazandırır. Görünür gözeneklilikleri %20 - %24 ve yığın yoğunlukları 2,05 - 2,1 g/cm³'tür.

SK34 Tuğla

Öte yandan, SK34 tuğlaları %38 - %42 arasında değişen daha yüksek bir alümina içeriğine sahiptir. Bu da ≥1710 °C'lik daha yüksek bir refrakterlik ve ≥1340 °C'lik yük altında (0,2 MPa) refrakterlik ile sonuçlanır. Görünür gözeneklilikleri %19 - %23, yığın yoğunlukları ise 2,1 - 2,15 g/cm³'tür.

2. Uygulamalar

Üstün özelliklerinden dolayı SK32 ve SK34 tuğlaları, çeşitli yüksek sıcaklık endüstrilerinde yaygın olarak kullanılmaktadır.

Çelik Fabrikaları

Çelik üretiminde, SK34 tuğlalar fırın astarları, potalar ve diğer yüksek sıcaklık ekipmanları için tercih edilen malzemedir. Çelik fabrikalarındaki aşırı sıcaklık koşulları, maksimum ısı direncine sahip malzemeler gerektirir ve SK34 tuğlalar bu gereksinimi mükemmel bir şekilde karşılar. Yoğun ısıya dayanabilir ve alttaki yapıları hasardan koruyabilirler.

SK32 tuğlaları, ısıya dayanıklılıkları biraz daha düşük olsa da yine de etkileyici performansları nedeniyle, çelik fabrikasının orta derecede ısıya maruz kalan bölgelerinde, örneğin sıcaklık gereksinimlerinin çok aşırı olmadığı bazı fırın astarlarında sıklıkla kullanılır.

Seramik Sanayi

Hem SK32 hem de SK34 tuğlaları seramik fırınlarında yaygın olarak kullanılmaktadır. SK32 tuğlaları, orta derecede yüksek sıcaklıklarda çalışan fırınlar için uygundur ve güvenilir yalıtım ve ısı direnci sağlar. Daha yüksek ısı direnci özelliklerine sahip SK34 tuğlaları ise, daha da yüksek sıcaklıkların söz konusu olduğu fırınlarda kullanılır ve pişirme sırasında seramik ürünlerinin kalitesini garanti eder.

Çimento Fabrikaları

Çimento döner fırınlarında SK32 ve SK34 tuğlaları çok önemli bir rol oynar. Çimento fabrikalarında yüksek sıcaklıklara ve aşındırıcı malzemelere uzun süreli maruz kalma, mükemmel mekanik dayanım ve aşınma direncine sahip refrakter tuğlalar gerektirir. SK32 tuğlaları, fırının ısı seviyelerinin en yüksek olmadığı bölümlerinde kullanılırken, SK34 tuğlaları fırının yanma bölgesi gibi en şiddetli ısıya maruz kalan alanlara yerleştirilir.

Petrokimya ve Kimya Tesisleri

SK34 tuğlaları, petrokimya ve kimya tesislerindeki reaktörlerde ve termal ekipmanlarda yaygın olarak kullanılmaktadır. Bu tesisler genellikle yüksek sıcaklıkta kimyasal reaksiyonlarla ilgilenir ve SK34 tuğlalarının ısıya ve kimyasal korozyona karşı direnci, onları ideal bir seçim haline getirir. SK32 tuğlaları da bu tesislerdeki sıcaklık koşullarının daha ılımlı olduğu bazı uygulamalarda kullanılabilir.

3. Avantajlar

SK32 ve SK34 tuğlaları, yüksek sıcaklık uygulamalarında onları oldukça tercih edilir kılan çeşitli avantajlar sunmaktadır.

Mükemmel Isı Direnci

Daha önce de belirtildiği gibi, her iki tuğla türü de yüksek sıcaklıklara dayanıklıdır. Yüksek refrakterlikleri ve yük altında gösterdikleri iyi performans, en zorlu ve ısı yoğun ortamlarda bile yapısal bütünlüklerini koruyabilmelerini sağlar.

Düşük Isı İletkenliği

Düşük ısı iletkenliğine sahip oldukları için ısı kaybını en aza indirirler. Bu özellik, endüstriyel ekipman içindeki istenen sıcaklığın korunması için faydalı olmasının yanı sıra enerji tüketiminin azaltılmasına da yardımcı olur. Isının dışarı kaçmasını önleyerek, tesisler daha verimli ve uygun maliyetli bir şekilde çalışabilir.

Yüksek Mekanik Mukavemet

SK32 ve SK34 tuğlaları yüksek mekanik dayanıma sahiptir. Bu sayede endüstriyel ortamlarda meydana gelen mekanik gerilmelere, aşınmaya ve darbelere karşı dayanıklıdırlar. Yapısal bütünlükleri uzun bir kullanım ömrü sağlar, sık değiştirme ihtiyacını azaltır ve böylece bakım maliyetlerinden tasarruf sağlar.

Isı kaynaklı çatlama ve korozyona karşı iyi direnç.

Tuğlalar, ani sıcaklık değişimleri nedeniyle malzemenin çatlaması veya soyulması anlamına gelen termal çatlamaya karşı oldukça dayanıklıdır. Ayrıca, özellikle kimyasal madde açısından zengin ortamlarda korozyona karşı mükemmel direnç gösterirler. Bu da onları, bu tür zorlukların yaygın olduğu çok çeşitli endüstrilerde kullanıma uygun hale getirir.

4. Doğru Tuğlayı Seçmek

Belirli bir uygulama için SK32 ve SK34 tuğlaları arasında seçim yaparken, çeşitli faktörlerin göz önünde bulundurulması gerekir.

Sıcaklık Gereksinimleri

En önemli faktör, tuğlanın maruz kalacağı sıcaklıktır. Çelik üretim fırınları veya bazı yüksek sıcaklık fırınları gibi son derece yüksek sıcaklıklar içeren uygulamalarda SK34 tuğlalar açık ara en uygun seçimdir. Bununla birlikte, orta derecede yüksek sıcaklıklara sahip uygulamalar için SK32 tuğlalar, performanstan çok fazla ödün vermeden daha uygun maliyetli bir çözüm sağlayabilir.

Kimyasal Ortam

Tuğlanın kullanılacağı ortamın kimyasal bileşimi de önemlidir. Aşındırıcı kimyasalların yüksek seviyelerde bulunduğu ortamlarda, SK34 tuğlalarının daha iyi korozyon direnci gerekebilir. Ancak kimyasal maruziyet minimum düzeydeyse, SK32 tuğlaları yeterli olabilir.

Maliyet Hususları

SK32 tuğlalar genellikle SK34 tuğlalara göre daha ekonomiktir. Uygulamanın sıcaklık ve kimyasal gereksinimleri izin veriyorsa, SK32 tuğlaların kullanılması genel proje maliyetlerini düşürmeye yardımcı olabilir. Ancak, maliyet tasarrufu uğruna performanstan ödün vermemek çok önemlidir.

Sonuç olarak, SK32 ve SK34 tuğlaları, yüksek sıcaklık endüstriyel uygulamaları için mevcut en güvenilir refrakter malzemelerden ikisidir. Benzersiz özellikleri, geniş uygulama yelpazesi ve maliyet etkinliği, onları çeşitli endüstriler için ideal bir seçim haline getiriyor. İster çelik fabrikası, ister seramik fabrikası, ister çimento fabrikası veya petrokimya tesisi olsun, bu tuğlalar sorunsuz ve verimli operasyonlar sağlamak için gerekli ısı direncini ve dayanıklılığı sağlayabilir.

Yayın tarihi: 04-Ağustos-2025